打造東風天錦“硬脊梁”

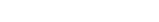

兩年前,車架人用汗水和智慧,收獲了東風天龍、大力神爭寵中國商用車的錚錚鐵骨,在它的支撐下,東風天龍正加速馳騁在中國重型卡車的快車道上。如今,東風天錦上市,所有車架人的喜悅和期盼更是溢于言表,同時,內心也多了一份收獲,這份收獲既是夢想實現的收獲,也是作為東風人對責任和使命的收獲。 作為東風商用車主機總成廠,車架廠主要承擔著D530車架總成的制造。根據商用車公司2008年計劃安排,車架廠負責D530車架8個系列22種代表車型的生產。為了讓東風天錦按計劃上市,從提高管理水平到控制產品實物質量,從生產組織到員工斗志激發,車架廠都不辱使命,繼續用智慧和汗水,澆鑄東風天錦的“硬脊梁”。 為了讓項目順利實施,車架廠專門成立了D530項目推進小組,小組在主管總師的領導下,主管部門、配合部門、聯絡員分別按照各自的職責負責D530項目的推進工作。在項目推進的關鍵時期和節點上,廠長、書記親自過問,并加強對項目推進過程中的組織和協調工作。主管廠領導定期召集相關部門,召開項目推進會,對項目的技術方案、推進計劃等進行研究,各相關部門做好數據的收集和分析工作,為項目實施提供科學依據。 同步工程是實現同步設計同步工藝的有效途徑,2006年,車架廠就成立了同步工程工作組,一年時間,D530項目T2R30系列的4次電裝及6個車型S-LOT試制,提出生產性不良反饋39項,涉及到零件通用性、產品工藝、結構、材料合理性、零件經濟性等內容,其中29項已被研發部門采納。通過電裝及S-LOT試制后及時的不良性反饋,更改實現,減少投資模具費用35萬元左右。 為使新品投資方案及費用更加科學合理,在D530車型系列上,采用了先期的設計構想來分析投資,后續又采用電裝結合工藝合理性對生產性不良反饋,零件定型快,很大程度上減少了設計頻繁變更,即不影響模具的制造周期,又不會造成了零件投入正規工裝后再更改的投資浪費。另外,按照工藝要求,對車架橫梁以及縱梁采用標準化生產,在原有的橫梁或縱梁模具基礎上,模具的通用率達到60%以上,避免改裝廠在車架上再進行打孔,大大節省模具費用和時間。 為盡快讓D530項目投入現批量生產,車架廠多次召開生產準備會及試裝分析會,制定計劃組織實施,工藝員對零件的加工進行全程跟蹤,對每個零件工藝執行情況都進行確認,對關鍵零件的關鍵尺寸,工藝員親自測量,完善基礎數據,有力保證試裝任務圓滿完成。試裝過程中,還對沖壓、油漆等方面存在的問題進行認真分析,從管理、技術、工藝上查找原因,運用QCD改善的手段,按照PDCA的思想,及時制定措施。實現工藝正規化率100%,工裝正規化率100%。 員工的操作水平和嚴格的工藝紀律是制造優質精品的可靠保障。在生產東風天龍、大力神經驗積累的基礎上,生產東風天錦新品車架時,嚴格按照崗位操作執行標準,開展針對性的員工培訓工作,讓員工熟練掌握整個生產操作流程,以及所在崗位的的工藝要求和技術參數,使之達到科學化、標準化。對制造出來的產品,嚴格執行《過手責任制》,不讓一個有質量問題的零部件流入、流出,同時,技術部門結合實際及時修訂工藝文件,讓新品車架的質量得到100%保證。 凝聚員工力量,鼓舞員工士氣,貫穿項目始終。在黨委的號召下,黨委工作科、工會、人事科、團委等相關部門,開展各種形式的學習、宣傳、競賽比武活動,利用廣播、櫥窗、OA網以及黨員學習平臺等資源,開展形勢目標教育,黨支部開展“黨員先鋒崗”競賽,組織員工參與項目相關的工種競賽,等等,激發員工斗志,增強員工的責任感和使命感,調動員工工作熱情,為D530項目的實施提供源源不斷的動力之源。 《重型車車架縱梁能力與質量改善》項目在工藝上打破傳統縱梁沖壓工藝,采用輥壓成型、機器人等離子切割、拋丸、三面數控沖孔等先進縱梁加工工藝,處于國內領先水平,接近國際水平,有效改善廠內物流環境,大大提高生產效率,提高縱梁材料利用率,降低制造成本和物流費用。 東風天錦的上市,讓全體車架人感受到東風商用車沖刺的信心和勇氣,更看到了東風商用車的美好未來。在起點與終點之間,心中是嘀噠的秒表,耳邊是呼嘯的風聲,我們還要不斷地“加油,加油,再加油!”,全體車架人將發揚“負重至遠,百折不撓,勇于進取”的脊梁精神,和所有東風人一道,用汗水和智慧去沖刺下一個目標。 |